铝合金的静电喷涂处理

建筑用铝合金的粉末喷涂或液相喷漆通常采用静电喷涂技术,包括粉末静,电喷涂(目前主要使用聚酯/TGIC粉末)和液相静电喷涂(俗称喷漆,建筑铝型材主要采用高性能偏二氟乙烯树脂漆,即PVDF树脂漆)。为了提高静电喷涂膜的附着力和耐腐蚀性,尤其是防止膜下的丝状腐蚀,静电喷涂之前的化学转化处理制备化学转化膜,作为静电喷涂层之底层是必不可少的,个别情况下也采用阳极氧化膜作为静电喷涂层的底层。我国目前最常用的化学转化处理还是铬酸盐转化处理,生成铬化膜的耐腐蚀性和附着性等技术性能都是满意的。但是从环境保护的角度考虑,六价铬离子严重危害环境,采取措施过渡到无铬化学转化处理是目前国内外共同努力的技术方向,鉴于我国目前的环境保护措施不够完善,因此尤其应该关注无铬化学转化处理。

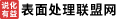

静电喷涂膜的厚度可控性和均匀性、喷涂膜的覆盖率等均不如电泳涂漆膜,因此国内外标准通常只规定喷涂膜(尤其是粉末喷涂膜)的厚度下限,对于膜厚的上限一般不作硬性规定。有机聚合物静电喷涂的典型工艺流程如图1所示,图1取自中国有色金属行业标准(YS/T)“铝合金建筑型材有机聚合物喷涂工艺技术规范”。实际操作在铬酸盐化学转化处理之前,铝型材或许可以进行所谓“三合一”前处理,即同时完成脱脂、碱洗(或酸洗)和出光(或称除灰),这样的工艺安排更为简捷,也许具有强烈化学氧化作用的铬酸盐处理允许这样的简化预处理。但是在无铬化学转化处理之前,实践证明按照标准规程进行脱脂、碱洗、除灰等正规化学前处理工艺,以保证获得真正洁净的铝合金表面,是获得无铬化学转化处理之后静电喷涂有机聚合物膜性能稳定的重要前提。

图1 有机聚合物静电喷涂的典型工艺流程

1.化学转化处理

化学转化处理是静电喷涂之前必需的化学预处理步骤,我国目前仍以铬酸盐转化处理为主,个别采用磷铬酸盐转化处理,无铬化学转化处理的工业化还不普遍。建筑铝型材铬酸盐转化膜作为底层的品质对于静电喷涂膜是完全满意的,但是六价铬对于环境的严重污染是一项必须迅速解决的问题,因此无铬化学转化处理是必然的技术方向。工业上卧式喷涂生产线的化学转化处理可以选择喷淋法或浸渍法,而立式喷涂生产线只能采用喷淋法处理。我国标准规定铬酸盐转化膜的质量应在0.8~1.0g/m2范围,磷铬酸转化膜的质量为0.8~1.2g/m2, 目前我国工业大生产的实际膜厚可能略低于这个规定数值,但是必须保证满足静电喷涂膜的各项性能指标,化学转化膜的质量(即重量,反映膜厚)检测方法按照GB/T 17460执行。

化学转化处理与静电喷涂之间首先必须彻底水洗并干燥,工艺规范一般要求采用去离子水洗净,以提高喷涂膜的附着性并有助于减轻丝状腐蚀敏感性。化学转化处理后经彻底水洗并干燥后,原则上应该立即进行喷涂,放置的间隔时间越长则喷涂膜的附着性越差。干燥温度根据铬酸盐处理工艺要求而定,一般控制在60~90之间,干燥温度太高转化膜可能失去结晶水发生转型,使化学转化膜变得疏松而致使随后喷涂膜的附着性下降。

化学转化处理厘应该以取代铬酸盐化学转化处理为目标,代之以无铬化学转化处理。尽管目前在无铬处理技术方面仍然存在一定困难,但是这个技术发展方向必须坚持。目前已经工业化的无铬化学转化处理主要是钛或锆与氟的络合物体系,此无铬化学转化处理已经积累比较多的工业实践经验,并且欧洲已经在铝箔和铝罐方面大量使用,但是在建筑铝型材的运用也不普遍,我国的运用情况目前也不理想。从国内外的研发现况和工业化前景考虑,,钛锆/氟络合物体系、稀土化合物(如铈盐)溶液处理和有机硅烷处理可能具有较好的工业开发前景,但是必须具有可以与铬酸盐处理接近的性能才会被企业所接受。从目前国内外研发现况和工业实践分析,钛锆/氟络合物体系已经具有较长时间的工业实践,有机硅烷体系预处理虽然时间不长,但是按照有机硅烷的裸膜和喷涂膜的性能分析,其工业化前景似乎更为明朗。

2.静电粉末喷涂

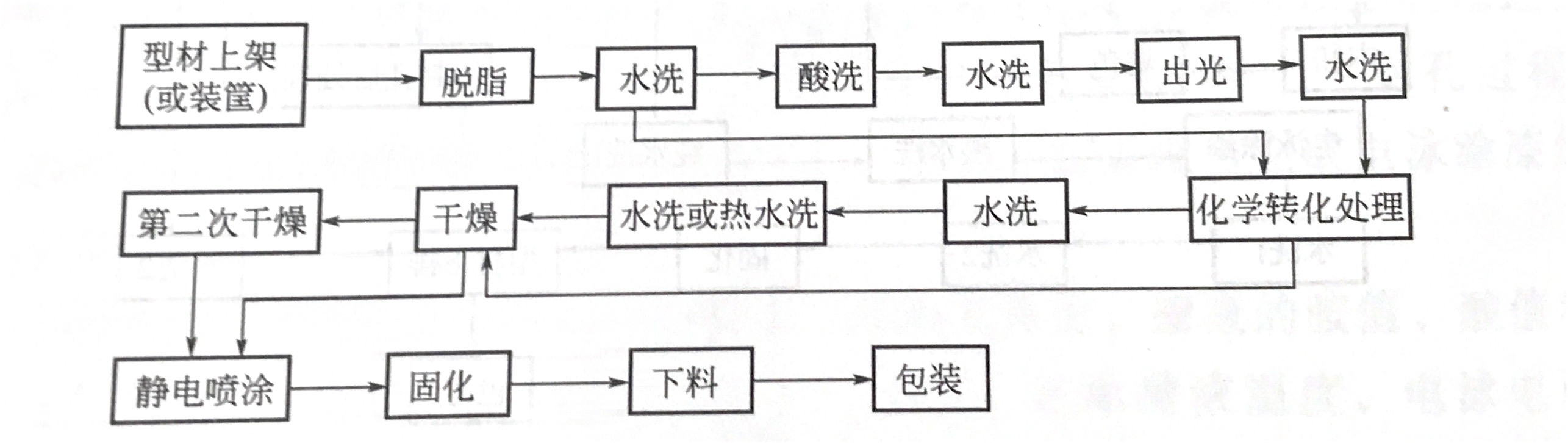

静电粉末喷涂在原理上有利用高压静电喷涂或摩擦静电喷涂两大类,因此喷枪可以选择高压静电喷枪或摩擦静电喷枪。目前我国以采用高压静电喷枪为主,高压静电喷枪有外带电式和内带电式之分,图2为高压静电喷枪与摩擦静电喷枪的综合性能比较。建筑铝型材粉末喷涂的涂料基本成分为:饱和型聚酯树脂,固化剂(目前主要为TGIC),各种助剂(如流平剂、消光剂等),颜料和填料等。粉末涂料是一种100%固体成分的、没有有机溶剂作为分散介质的粉末状树脂,因此静电粉末喷涂工艺具有比较理想的环境效应。建筑铝材粉末涂料的典型成分为: 50%~60%热固性的饱和型聚酯树脂与TGIC固化剂; 30%~60%的颜料与填料;以及2%~5%的流平剂和助剂等。固化温度和时间一般为180°C/15min或200°C/10min,目前虽然已经有低温固化的聚酯树脂问世,其实用性能还需要进一步考察。树脂粉末通常是一些较低聚合度的预聚体树脂,由于固化之前的树脂的相对分子量较低,因此流平性和润湿性较好,可以很好地附着于铝材的表面。在一定温度和固化剂的作用下,树脂本身的活性官能团发生交联作用,生成相对分子量较大的交联结构,从而形成既不溶又不熔的、具有装饰和保护双重作用的三维网状结构的有机聚合物喷涂膜。

图2 高压静电喷枪与摩擦静电喷枪的综合性能比较

由于喷涂的粉末品质、预处理工艺、静电喷涂工艺等多方面的原因,粉末静电喷涂膜的目视外观缺陷或性能缺陷都不可能完全避免。常见的外观缺陷有缩孔、橘皮、气泡、凹孔、针眼、漏喷、涂层突起、厚度不匀、涂层泛黄等。种种性能缺陷和判别方法,将在本书第3篇的性能及其检测中详述。

3.静电液相喷涂

静电液相喷涂俗称静电喷漆,其特点是喷涂效率高、涂膜均匀、表面平滑,已逐渐成为大生产中广泛采用的-种涂装工艺。铝建筑型材的四种主要表面处理技术是阳极氧化、电泳涂漆、粉末喷涂和氟碳喷涂,其中氟碳喷涂就是典型的液相静电喷涂工艺。近年来,随着电子和微电子技术的发展,液相静电喷涂设备,包括喷枪结构、自动控制系统等,在可靠性和设备结构的轻型化方面都取得显著进步,为液相静电涂装工艺的推广和发展提供了广阔的空间。

液相喷涂的涂料是一种液态物质,将其涂布在金属基材的表面上,经过烘烤固化处理后,形成具有附着力的固态漆膜。液相涂料的成分主要有树脂、颜料和有机溶剂,有机溶剂一般在涂敷完成之后全部挥发。由于挥发性的有机溶剂(VOC),本身具有毒性,而且容易着火,因此从卫生和环保的角度考虑,液相喷涂不如粉末喷涂理想。

建筑铝材液相喷涂的涂料目前主要是氟碳树脂(即聚偏二氟乙烯漆,PVDF),其各项性能如耐腐蚀性、耐候性、耐磨损性、耐渗透性、强度及柔韧度等均优于其它涂料。在氟碳涂料中添加金属铝粉的“合成氟碳涂料”俗称“金属漆”,添加云母晶体粉末的“合成氟碳涂料”俗称“仿金属漆”。“合成氟碳涂料”与氟碳涂料基料的性能可能有些差别,在性能检测时要注意到这一点。液相静电喷涂的主要设备包括:①高压电源(提供高压电场使液相涂料粒子在高压电场中,喷枪周围空气电离产生电晕放电而带电;②静电喷枪(一般有旋杯式静电喷枪和空气雾化式静电喷枪;③静电喷漆室和④供漆装置。

我国国家标准GB5237.5—2008规定,铝合金建筑型材装饰面的氟碳涂层的最小局部膜厚按照二涂、三涂或四涂的不同要求,分别规定为≥25μm、≥34μm和≥55μm。某些位置(如内角、横沟)的膜厚可以低于上述数值。

来源:表面处理联盟 关键字:铝合金喷涂

说化有益欢迎各方(自)媒体、机构转载、引用我们原创内容,但要严格注明来源说化有益:同时,我们倡导尊重与保护知识产权,如发现本站文章存在版权问题,烦请将版权疑问、授 权证明、版权证明、联系方式等,发邮件至778088800@qq.com:我们将第一时间核实、处理。