铝合金硫酸阳极氧化的常见缺陷及解决方法

0

0

0

0

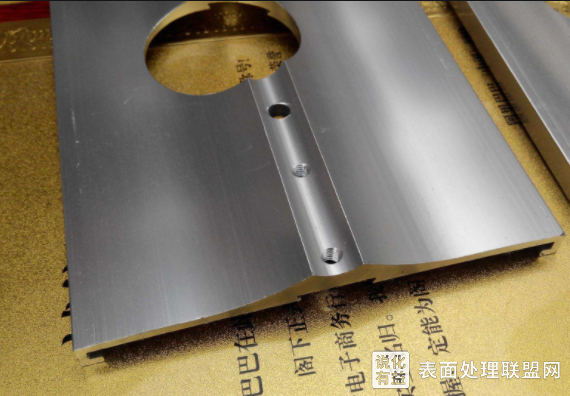

众所周知铝合金与大气接触会在其表面自然形成的氧化膜,它会使金属表面失去原有的光泽,未解决这一困扰,我们会对铝合金进行阳极氧化处理,在铝合金表面形成一层比自然氧化膜厚得多的致密膜层,厚度一般为3-15微米,然后再经过封闭处理,无晶型的氧化膜转变成结晶型的氧化膜,孔隙也被封闭,因此使金属表面光泽能长久不变。所以铝合金件进行阳极氧化非常有必要。

进行阳极氧化时的电解溶液多为硫酸、草酸、酪酸,其中,硫酸应用最为广泛,这主要是因为硫酸阳极氧化操作方便,电解液稳定,成本不高,且工艺成熟,并且生成的氧化涂层具有高吸附能力,易于密封和着色,耐腐蚀,明显美化外观等优点。但是即便是如此成熟的工艺,在实际生产运用中也会出现一些缺陷。

1、譬如铝合金在进行硫酸阳极氧化时,可能会出现部分未氧化的膜,体现在会有明显的黑点和条纹,或者氧化膜会出现鼓包的情况。这类现象可以考虑是铝和铝合金的组成、结构和相位均匀性问题。纯铝或铝镁合金更容易形成氧化物涂层,而且涂层的质量也很好。对于铝硅合金或含铜量高的铝合金,氧化膜更难形成,所形成的涂层是深色、灰色和低光泽的。如果表面由于金属相的异质性、结构的偏析、微观杂质的偏析或不适当的热处理而在每个部件中产生异质性结构,那么选择性氧化或选择性溶解就比较容易产生。如果铝合金的局部硅含量是孤立的,往往是局部没有氧化膜,或产生条纹状的黑点,或因局部选择性溶解而产生孔。电解液中悬浮的杂质、灰尘和铜、铁等金属杂质离子过多,也会使氧化膜上出现黑点或黑条,影响氧化膜的防腐蚀性能。

2、在阳极氧化处理中,可能会出现同一槽中的零件没有生成氧化膜或者氧化膜很薄或不完整,抑或是在夹具和零件的接触区有烧焦和腐蚀的现象。这种情况通常发生在阳极氧化工艺的过程中,这类情况会严重影响铝合金阳极氧化的质量。而出现这种现象的主要是因为主要是由于夹具和工件之间的接触不良,导电性差或夹具上的氧化膜没有完全去除的缘故。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。