金属表面磷化处理基础知识与应用

0

0

0

0

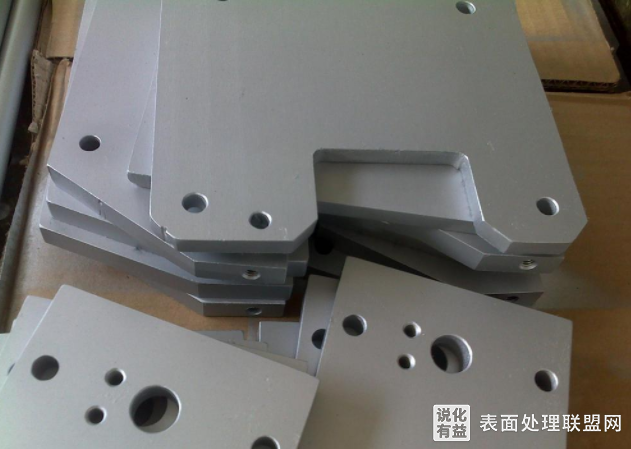

磷化处理是诸多金属表面前处理工艺中的其中一种,是一种化学与电化学反应形成磷酸盐化学转化膜的过程,也就是我们所说的磷化膜。磷化的主要目的是:给金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑作用。主要是应用在钢铁上,当然有色金属(如铝、锌)件也是可以进行磷化处理的。

磷化膜的形成机理

磷化处理是在含锰、铁、锌的磷酸二氢盐与磷酸组成的溶液中进行的。这些磷酸二氢盐可用M(H2PO4)2表示。处理过程中,二价的锰、铁、锌生成一价、二价和三价磷酸盐,一价磷酸盐可溶,二价磷酸盐稍可溶,三价磷酸盐不溶解,三价磷酸盐在金属表面沉积即形成所谓的磷化膜。磷化过程中,磷酸盐水解首先发生,即M(H2PO4)2→MHPO4↓+ H3P04,3MHPO4→M3(PO4)2↓+H3P04;然后,待处理的钢铁零件放入溶液后,铁与磷酸相互作用,铁开始溶解,即Fe+2H3P04→Fe(H2P04)2+H2↑,3Fe(H2P04)2→Fe3(PO4)2↓+4H3P04。

在磷化过程中,即磷化膜的形成过程中,氧化性催化剂是非常重要的,它大大缩短了磷化时间。常用的催化剂有氯酸盐、硝酸盐、亚硝酸盐、过氧化物等。Dolphin提到发黑溶液中的二氧化硒、亚硒酸钠就是常见的氧化剂。另外,磷化虽然是一个化学反应,但从根本上是一个电化学反应。这是因为金属表面一浸人磷化液,就会产生微阳极或微阴极。W·Machu认为,沉积就发生在微阴极部位,增加阴极区将加速成膜。上述氧化剂的加人对阴极有去极化作用,提高了微电池的电流密度,甚至使阳极大部分表面被极化封闭,由此增加了“阴极—阳极”的面积比,结果大大增加了磷化膜的形成速率。

磷化处理工艺比较

高温磷化:在90~98℃的温度下进行处理。优点是膜层较厚,膜层的耐蚀性、结合力、硬度和耐热性都比较好,磷化速度快;缺点是工作温度高,能耗大,溶液蒸发量大,成分受化快,需要经常做出调整,且结晶粗细不均匀。

中温磷化:在50~70℃的温度下进行处理。优点是膜层耐蚀性接近高温磷化膜,溶液稳定,磷化速度快,生产效率高;缺点是溶液成分较复杂,调整麻烦。

常温磷化:在15~35℃的温度下进行处理。优点是不需要加热,节约能源,成本低,溶液稳定;缺点是膜层耐蚀性差,结合力欠佳,处理时间较长,效率低。

后处理

为了提高磷化膜的防护能力,磷化后应对磷化膜进行填充和封闭处理。利用重铬酸钾、碳酸钠溶液填充处理后,可以根据需要在锭子油、防锈油或润滑油中进行封闭。如需涂漆,应在钝化处理干燥后进行,工序间隔不超过24小时。

磷化技术的分类

磷化有多种分类法,最常用的是根据磷化液的组成来分类,主要有铁系和锌系。但对于常温磷化,这种分类法,可能引起人们理解上的混乱。例如,同一种磷化液可用作处理钢板和锌板的磷化液,但其处理钢板时,有铁离子存在(金属溶解产生的),处理锌板时却无铁离子。常温磷化的关键是氧化促进剂的选择和研制,而且,不同体系氧化促进剂的磷化技术有较大的差异。常用的常温磷化液可分为两大类:亚硝酸盐

系(包括硝酸盐、氯酸盐及硝基化合物等为主要促进剂的体系)和钼酸盐系。

常温亚硝酸盐系、钼酸盐系磷化液均已用于金属的磷化处理。不过根据我多年从业经验,个人认为,钼酸盐系更适于实际生产。我国南方的企业、大都采用钼酸盐系磷化液进行金属涂装前的处理。

磷化膜颜色与金属离子种类、促进剂类型、膜厚及结晶状态等有关。钼酸盐系磷化膜一般呈蓝色或彩虹色;亚硝酸盐系则随金属离子的不同而有差别。Zn3(PO4)2薄膜显灰色,厚膜显灰黑色,如果ClO-3作促进剂,则膜颜色变深;除锌外还有锰元素的磷化膜则呈灰到灰黑色,即添加锰后膜颜色加深。有人认为可通过添加促进剂来控制颜色。也有人认为,不同的金属离子导致不同的膜颜色,但这不能很好地解释实际中 的诸多现象;或由于膜及金属表面对光的折射、散射而产生干涉光导致不同的色彩,磷化膜发色机理,尚待进一步研究。

磷化温度

常温磷化一般宜控制在15~35℃,高于35℃往往要加热,低于15℃,金属的溶解速度慢,这必然会延长磷化时间,必须通过调整氧化剂的浓度来提高反应速度。由于常温磷化是薄膜型磷化,其质量受环境温度影响大,工艺条件控制较严格,一般只适用于批量不大的间歇式生产。并且,常温磷化膜质量一般低于中温磷化。

亚硝酸盐磷化体系在使用过程中会产生沉渣,可能粘附在工件的表面,妨碍磷化膜的形成,最终影响涂层质量。对于钢铁、锌及其合金基材,沉渣的主要成分是Fe(PO4)、Zn3(PO4)2;对于铝及其合金基材,必须添加F-才能成膜,其沉渣为Na3AlF6。研究指出:一方面应优化磷化工艺,减少磷化渣的产生;另一方面是除去磷化渣并进行综合利用。除渣方法有多种,如分离过滤、自动沉降及除渣机自动除渣等,均能取得较好的效果。

泛黄、白粉及其控制

磷化膜干燥后,有时在其表面上会出现一层粉状物,这不仅影响外观,而且影响膜质量。其形成的主要原因是:(1)游离酸过低;(2)促进剂过量;(3)沉渣泛起。根据以上原因作出相应的调整可能控制白 粉。在实际生产过程中,泛黄现象比白粉现象更为普遍,其形成原因也较复杂,如酸比失调,游离酸过高;Cl-污染磷化液:工件有残酸;NO-3不足或NO-3严重超标。在对常温磷化泛黄现象作了较详细的探讨后,得出的结论是为选择好的促进剂体系是关键。

不同金属基体的常温磷化

锌的磷化和钢铁基本一致,膜主要成分为Zn3(PO4)2·4H2O。铝的磷化则有所不同。在锌系磷化液中添加SiF-6或BF-4可处理铝及其合金,形成的磷化膜主要是Zn3(PO4)2·4H2O。铝及其合金的磷化有两种方式,一是先经锌酸 盐处理(锌置换),这实际上是锌的磷化。另一种就是直接磷化,但磷化液中一般要加F-(NaF或NaSiF6)。因Al3+在磷化液中是危害很大的负催化剂,其含量超过0.5g/L时,磷化膜发 花、不均匀,或完全停止成膜,而F-则是Al3+的良好的络合剂。

近年来,多金属同时磷化受到人们的关注,这与F-添加量有关。含磷酸氢铵、氟化铵、钼或钨盐 添加剂,至少一种锌络合剂、NaBF4、硝基苯磺酸钠及硝酸锌的磷化液可同时磷化铝、锌和钢。随着汽车用材的多样化(钢材、镀锌钢板、铝材),开发能同时处理多种底材的常温磷化液是今后研究开发的方向之一。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。