随着化工生产技术的不断发展,中国化工产品的种类多元化,产能不断提升。目前,中国化工产业规模已占到世界市场的20%,化工产值水平保持在全球领先。

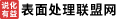

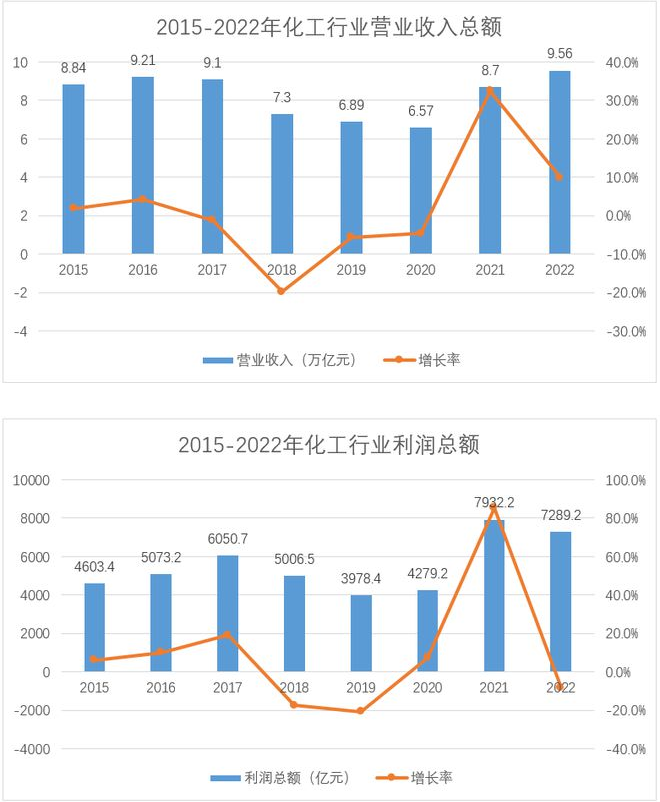

2018年左右,化工行业进入去库存周期,行业利润有所下滑。受新冠疫情带来的供应链危机影响,2021年化工品下游需求放宽,交易额出现大幅增长,在2022年又出现了大幅回落。这是因为排除疫情要素的影响,化工行业仍处于下行周期,去库存并未结束。

另一方面,化工行业投资和出口增势良好。2022年,化学原料和化学制品制造业投资同比增长19%,高于工业平均7.4个百分点。据海关总署数据,化工行业贸易结构持续改善,有机化学品出口总额807亿美元,同比增长17%,贸易顺差290亿美元,同比增长216%;无机化学品出口总额394亿美元,同比增长68%,贸易顺差135亿美元,同比增长57%;合成树脂出口总额250亿美元,同比增长4%,贸易逆差249亿美元,同比下降22%。

行业问题:大而不优,亟待转型

我国化工产业起步较早,但受新中国初期国民经济条件限制,化工产业发展粗放,技术演进缓慢,目前仍存在较多问题。

技术水平发展速度落后于产业规模

以石化化工为例,目前我国乙烯、芳烃等成套技术和装备基本实现自主,煤化工等技术取得突破,但仍缺少部分关键核心技术及下游配套技术。以聚乙烯为例,技术对外依存度超过90%,行业处于依靠引进技术、进行大规模投资建设的追赶期,自主创新能力不强。一方面,企业研发投入不足。国际大型石化公司的研发投入占销售收入比例约为3%,而我国石化企业仅占1%左右;另一方面,现行机制不能有效激发企业科研人员开展以应用为导向的原创性基础研究的积极性,企业研发基本局限于跟跑和消化吸收。

另外,在高端产品方面,我国化工行业对外依存度高,自主保障能力亟须提高。目前,我国高端聚烯烃、工程塑料、高性能合成橡胶、膜材料、高纯电子化学品等自给率低,其中辛烯共聚聚乙烯、聚烯烃弹性体等部分高端聚烯烃基本依赖进口,聚碳酸酯、聚甲醛、聚苯醚等部分工程塑料自给率低于50%,结构性不足和过剩同时存在。另外,我国新材料生产所需的原辅料及单体、先进设备等自给率也有待提高。

产业规模大,但国际市场竞争力较弱

近二十年来,我国化工产业规模发展迅速。2021年,我国有7家企业进入全球化工企业50强榜单。我国目前已成为全球化工品的主要生产基地,多数大宗化工品的产能全球第一,如MDI、丙烯、丙烯酸、顺酐、丁酮、PTA、PX、醋酸乙烯、玻璃纤维等,部分化工品的产能在快速增长过程中,如PDH、PBAT、PLA、聚乙烯、聚丙烯等。

但是,目前我国化工产业在前沿技术上与国际仍有巨大差距,主要体现在研发和大型化工项目方面。我国精细化工品主要使用国外配方,国内企业的工艺技术不成熟,大多数工艺只停留在试验性项目上,且只有部分央企有资本进行试验,工艺难以获得登场机会;而在大化工领域,如炼化一体化项目,中国存在众多地方使用外资技术的情况,其中如大乙烯、芳烃联合、常减压及催化裂化等工艺中,很多企业的一体化项目中使用霍尼韦尔提供的技术或催化剂,并且专利技术也需要从国际巨头购买,这也就造成中国自有技术无法实现大规模应用,无实际生产运行数据作为改进修正的参考。

双线转型成为战略趋势

数字化转型和低碳转型是未来几十年里各行业要面临的两大宏观战略问题。化工行业同时具有技术密集和高耗能高排放两个属性,数字化转型和低碳转型对化工行业都具有重大意义。

从低碳转型来说,化工行业的碳排放量随着产能快速增长呈上升趋势。2020年,我国石化化工行业能源消耗总量达到6.85×108t标准煤,相较于2010年上升59.7%,碳排放总量达到13.78亿吨,在工业领域碳排放中仅次于冶金行业。

一方面,化工品及新材料的需求持续快速增长,推动产能快速增长。“十四五”期间,我国仍将有多个炼化一体化项目建成投产,预计2025年,乙烯总产能将突破5000×104t/a,成为世界第一石化大国。另一方面,为实现我国承诺的2030年前实现碳达峰、2060年前实现碳中和目标,行业绿色低碳发展是必然选择。

报告指出,近十年来,国内流程行业数字化建设发展迅猛,到2020年,全国仅有不到1成的流程企业还未涉及数字化、智能制造的话题,近90%的企业都已经开展了数字化的相关工作,而其中近一半的企业已经将数字化转型作为重大战略之一。

目前,国内化工行业数字化系统性建设的重点在于促进企业生产管理系统与经营管理系统的全面集成和深化应用。在纵向集成方面,实现管理系统与控制系统的有效集成、数据信息的集成共享。在生产过程管理方面,提升过程控制系统的效率,APC技术在化工的应用,实现企业生产过程的平稳运行,提高能源利用效率;在生产经营层面,提高生产执行系统(MES)应用普及率、覆盖范围以及应用深度。在横向集成方面,推动原材料采购、生产制造过程、物流仓储产供销产业链数据联通,实现产品可追溯、制造过程可监控、效益可实时计算的目标。

说化有益欢迎各方(自)媒体、机构转载、引用我们原创内容,但要严格注明来源说化有益:同时,我们倡导尊重与保护知识产权,如发现本站文章存在版权问题,烦请将版权疑问、授 权证明、版权证明、联系方式等,发邮件至778088800@qq.com:我们将第一时间核实、处理。